1. Ұсатқыш күшті және қалыптан тыс тербелістерді сезінеді

Себеп: Дірілдің ең көп тараған себебі бұрылмалы табақтың теңгерімсіздігіне байланысты, ол балға қалақтарының дұрыс орнатылмауы мен орналасуынан туындауы мүмкін; Балға пышақтары қатты тозған және уақытылы ауыстырылмаған; Кейбір балға бөліктері кептеліп, босатылмайды; Ротордың басқа бөліктерінің зақымдануы салмақ теңгерімсіздігіне әкеледі. Дірілдеуді тудыратын басқа мәселелерге мыналар жатады: ойнауға байланысты шпиндельдің деформациясы; Мойынтіректердің қатты тозуы зақым келтіруі мүмкін; Бос іргетас болттары; Балға жылдамдығы тым жоғары.

Шешім: Балға пышақтарын дұрыс ретпен қайта орнатыңыз; Балға пышақ салмағының ауытқуы 5 г аспайтынына көз жеткізу үшін балға пышағын ауыстырыңыз; Тексеруді өшіріңіз, тұрып қалған бөлікті қалыпты айналдыру үшін балғамен басқарыңыз; Бұрылмалы табақтың зақымдалған бөліктерін ауыстырыңыз және оны теңестіріңіз; Шпиндельді түзетіңіз немесе ауыстырыңыз; Мойынтіректерді ауыстыру; Іргетас болттарын мықтап бекітіңіз; Айналу жылдамдығын азайтыңыз.

2. Ұсатқыш жұмыс кезінде қалыптан тыс шу шығарады

Себеп: Ұсақтау камерасына металдар мен тастар сияқты қатты заттар түседі; Машина ішіндегі бос немесе ажыратылған бөлшектер; Балға сынып, құлап түсті; Балға мен елеуіш арасындағы саңылау тым аз.

Шешім: машинаны тексеру үшін тоқтатыңыз. Бөлшектерді қатайтыңыз немесе ауыстырыңыз; Ұсақтау камерасынан қатты заттарды алыңыз; Сынған балға бөлігін ауыстырыңыз; Балға мен елеуіш арасындағы бос орынды реттеңіз. Жалпы дәндер үшін оңтайлы саңылау 4-8 мм, ал сабан үшін 10-14 мм.

3. Мойынтірек қызып кеткен, ал ұсақтау машинасының корпусының температурасы өте жоғары

Себеп: мойынтіректердің зақымдануы немесе майлау майының жеткіліксіздігі; Белдік тым тығыз; Шамадан тыс азықтандыру және ұзақ мерзімді шамадан тыс жүктеме жұмысы.

Шешім: Мойынтіректі ауыстырыңыз; Майлау майын қосыңыз; Белдіктің тығыздығын реттеңіз (доғаның биіктігі 18-25 мм болу үшін беріліс белбеуінің ортасын қолыңызбен басыңыз); Азықтандыру мөлшерін азайтыңыз.

4. Беру кірісіндегі төңкерілген ауа

Себебі: Желдеткіш пен тасымалдау құбырының бітелуі; Елеуіш саңылауларының бітелуі; Ұнтақ қапшығы тым толы немесе тым кішкентай.

Шешім: Желдеткіштің тым тозғанын тексеріңіз; Елеуіш саңылауларын тазалаңыз; Ұнтақты жинайтын қапты уақтылы босатыңыз немесе ауыстырыңыз.

5. Ағызу жылдамдығы айтарлықтай төмендеді

Себеп: Балғаның жүзі қатты тозған; Ұсатқыштың шамадан тыс жүктелуі таспаның сырғып кетуіне әкеледі және ротордың төмен жылдамдығына әкеледі; Елеуіш саңылауларының бітелуі; Балға мен елеуіш арасындағы саңылау тым үлкен; Біркелкі емес тамақтандыру; Қолдау күші жеткіліксіз.

Шешім: Балғаның жүзін ауыстырыңыз немесе басқа бұрышқа ауыстырыңыз; Жүктемені азайтыңыз және белдіктің керілуін реттеңіз; Елеуіш саңылауларын тазалаңыз; Балға мен елеуіш арасындағы алшақтықты тиісінше азайтыңыз; Біркелкі азықтандыру; Жоғары қуатты қозғалтқышты ауыстырыңыз.

6. Дайын өнім тым өрескел

Себеп: елеуіш саңылаулары қатты тозған немесе зақымдалған; Тор саңылаулары елеуіш ұстағышқа мықтап бекітілмеген.

Шешім: экран торын ауыстырыңыз; Тығыз орналасуын қамтамасыз ету үшін елеуіш саңылаулары мен елеуіш ұстағышының арасындағы бос орынды реттеңіз.

7. Белдіктің қызып кетуі

Себеп: белдіктің дұрыс емес тығыздалуы.

Шешім: белдіктің тығыздығын реттеңіз.

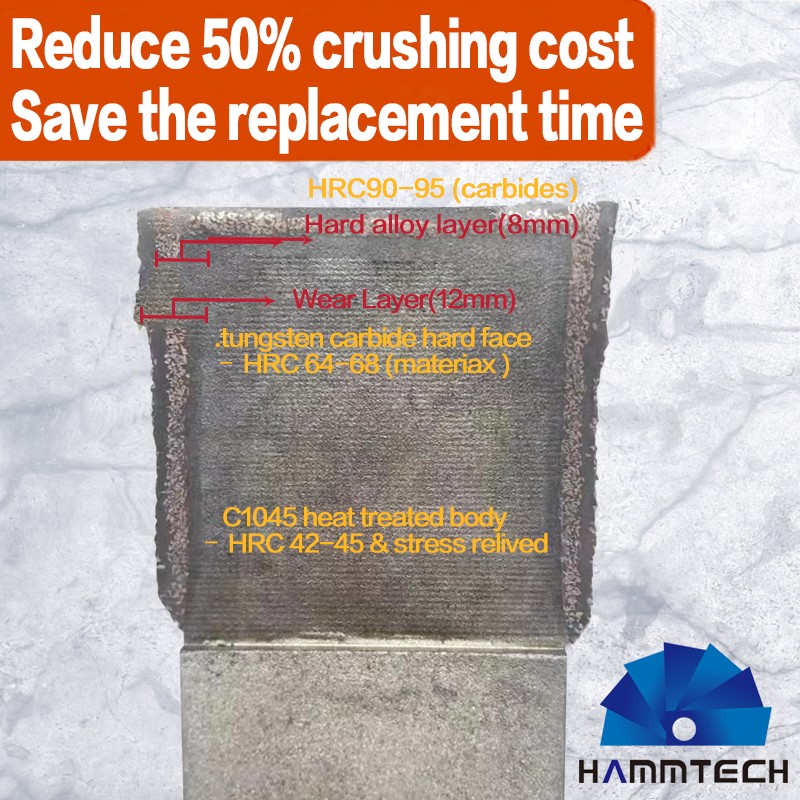

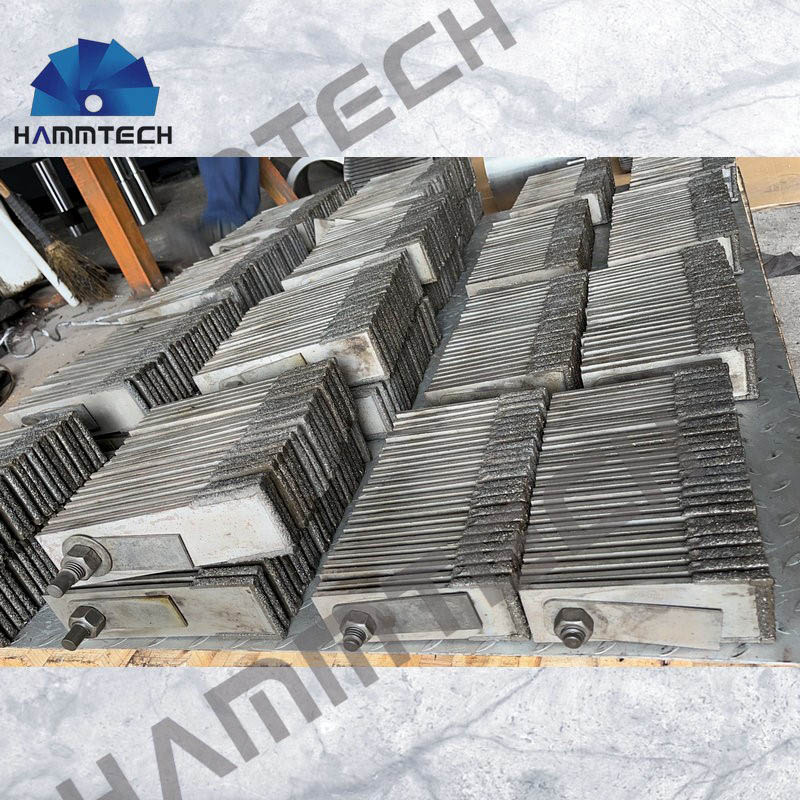

8. Балға жүзінің қызмет ету мерзімі қысқарады

Себеп: Материалдағы ылғалдың шамадан тыс болуы оның беріктігі мен қаттылығын арттырады, оны ұсақтауды қиындатады; Материалдар таза емес және қатты заттармен араласпаған; Балға мен елеуіш арасындағы саңылау тым аз; Балға пышақтың сапасы тым нашар.

Шешуі: Материалдың ылғалдылығын 5% аспайтындай етіп бақылаңыз; Материалдардағы қоспалардың мазмұнын барынша азайту; Балға мен елеуіш арасындағы бос орынды сәйкесінше реттеңіз; Nai үш жоғары қорытпалы балға бөліктері сияқты тозуға төзімді жоғары сапалы балға бөліктерін пайдаланыңыз.

Хабарлама уақыты: 28 ақпан 2025 ж